人工智能采油新技術與智能油田(上)

時間:2020-06-16 16:03

來源:

作者:方華燦 石油大學

我國石油工業(yè)中的油氣勘探開發(fā)領域�����,伴隨著全國人工智能發(fā)展的大好形勢,將油氣工業(yè)發(fā)展與人工智能相融合�����,正在開啟顛覆性的技術創(chuàng)新�����,推動著油氣田從數(shù)字化邁向智能化�����。例如�����,中石化公司已將下屬西北油田定為智能油田試點單位�����。目前�����,西北油田已基本上實現(xiàn)了油氣井信息化�����,占比達到了93%�����,正在向智能油田奮進�����。與此同時�����,為了實現(xiàn)油氣的增產(chǎn)上儲和降本增效�����,我國油氣勘探開發(fā)領域還正在陸續(xù)推出了一些與智能化相融合的新技術�����。有的油田已建成了自動化采集和監(jiān)控系統(tǒng)�����,可實現(xiàn)對油水井、生產(chǎn)設備等的實時監(jiān)控�����。它們采用的智能油井遠程監(jiān)控系統(tǒng)/油田抽油機數(shù)據(jù)采集實時監(jiān)控系統(tǒng)�����,不僅可以實時監(jiān)測抽油機的運行狀態(tài)和井口生產(chǎn)數(shù)據(jù)�����;而且還可以實現(xiàn)抽油機的遠程啟�����、?����?刂坪图皶r發(fā)現(xiàn)設備故障自動報警并適時維修�����,從而保障了油田采油作業(yè)的正常運行。但是�����,還有一些采油新技術需要研究開發(fā)�����。

我國石油工業(yè)中的油氣勘探開發(fā)領域�����,伴隨著全國人工智能發(fā)展的大好形勢,將油氣工業(yè)發(fā)展與人工智能相融合�����,正在開啟顛覆性的技術創(chuàng)新�����,推動著油氣田從數(shù)字化邁向智能化�����。例如�����,中石化公司已將下屬西北油田定為智能油田試點單位�����。目前�����,西北油田已基本上實現(xiàn)了油氣井信息化�����,占比達到了93%�����,正在向智能油田奮進�����。與此同時�����,為了實現(xiàn)油氣的增產(chǎn)上儲和降本增效�����,我國油氣勘探開發(fā)領域還正在陸續(xù)推出了一些與智能化相融合的新技術�����。有的油田已建成了自動化采集和監(jiān)控系統(tǒng)�����,可實現(xiàn)對油水井、生產(chǎn)設備等的實時監(jiān)控�����。它們采用的智能油井遠程監(jiān)控系統(tǒng)/油田抽油機數(shù)據(jù)采集實時監(jiān)控系統(tǒng)�����,不僅可以實時監(jiān)測抽油機的運行狀態(tài)和井口生產(chǎn)數(shù)據(jù)�����;而且還可以實現(xiàn)抽油機的遠程啟�����、?����?刂坪图皶r發(fā)現(xiàn)設備故障自動報警并適時維修�����,從而保障了油田采油作業(yè)的正常運行。但是�����,還有一些采油新技術需要研究開發(fā)�����。

人工智能壓裂新技術

壓裂作業(yè)是將壓裂液以高壓注入到儲層中�����,最大程度撐開儲層裂縫�����,從而使儲層中油氣釋放出來�����,采至地面的過程�����。因此�����,壓裂技術是油田開發(fā)過程中尤其是對異常儲層采出油氣的重要手段之一�����。壓裂工藝的優(yōu)化通俗地來講�����,就是要能避開“毒蛇”�����、優(yōu)選“甜點”�����、更好“張嘴”�����。就是說壓裂工藝優(yōu)化就要使儲層裂縫的滲透導流能力和支撐面積顯著提升�����,更好地“張開嘴”,就需要在壓裂液的組成�����、配比及噴射方向�����,壓裂泵的功率配備�����、運行參數(shù)�����,壓裂段數(shù)�����、每段射孔的簇數(shù)�����、簇間距等方面�����,針對不同區(qū)塊的儲層特點及裂縫特征�����,進行優(yōu)化設計�����。

目前�����,國內(nèi)外均正在探索大數(shù)據(jù)�����、人工智能指導下的高精準壓裂技術和布縫優(yōu)化技術�����,這種通過人工智能實現(xiàn)的優(yōu)化壓裂設計�����,即稱作人工智能壓裂新技術。美國Quantico能源公司通過人工智能�����,將靜態(tài)模型與地球物理解釋緊密耦合�����,對不良數(shù)據(jù)進行質(zhì)量控制�����,構(gòu)成了高精度預測模型�����,用于壓裂設計�����,在二疊紀盆地和巴肯的100多口油井中使用后�����,與鄰井對比表明�����,人工智能優(yōu)化壓裂技術�����,不僅可以使產(chǎn)量提高10%~40%�����,還可以降低整體壓裂作業(yè)成本�����。

我國也有些油氣田正在摸索人工智能優(yōu)化壓裂技術�����。塔里木油田通過精細評價裂縫的可壓裂性�����,順利避開不利層段�����,優(yōu)選出較好的層段,實施智能精準壓裂技術�����,油田的克深24-1井酸壓后日產(chǎn)天然氣達到了37萬立方米�����。還有�����,位于鄂爾多斯盆地的東勝氣田采用地質(zhì)�����、工程“雙甜點”優(yōu)化壓裂選段技術�����,放棄了泥巖段�����,減少了無效井段壓裂�����,使壓裂段數(shù)由常規(guī)的12段優(yōu)化為9段�����,從而使優(yōu)勢儲層段得到了充分高效壓裂�����,獲得了單井日無阻流量23.2萬立方米的良好效果�����。再有�����,中石化涪陵頁巖氣公司進行壓裂工藝優(yōu)化設計�����,通過增加每段射孔簇數(shù)�����,大幅縮短簇間距,并將壓裂一段一級改為一段二級�����,把地層撕得更“碎”�����,有效地提高了溢氣面積�����,從而使焦石壩老區(qū)的4口加密井�����,分別獲得了日產(chǎn)31萬方/天�����、36萬方/天�����、37萬方/天�����、38萬方/天的高產(chǎn)工業(yè)氣流�����。顯然�����,人工智能壓裂新技術正在國內(nèi)外方興未艾�����,前景廣闊�����。

智能納米驅(qū)油新技術

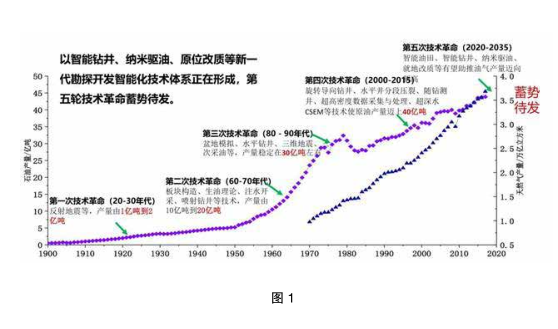

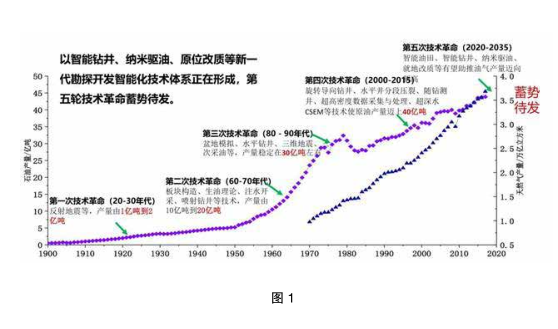

眾所周知�����,納米是非常小的尺寸計量單位,1納米(nm)等于百萬分之一毫米�����。納米液是由0. 1~100 納米一維尺寸的納米劑分散于水中的納米液滴構(gòu)成的溶液�����。納米液在采油領域用作驅(qū)油劑提高原油采收率的技術�����,則稱之為納米驅(qū)油技術�����。將納米技術與提高采收率技術EOR(Enhanced oil recovery)及智能化融合集成�����,用于高含水油田和低滲透油田�����,來解決傳統(tǒng)EOR技術不能解決或難以解決的問題的技術�����,即是新興的智能納米驅(qū)油技術�����,它是油氣勘探開發(fā)領域第五次技術革命的新技術之一�����,如圖1所示�����。

智能納米驅(qū)油技術用于高含水油田和低滲透油田之所以能提高采收率�����,首先是擴大了驅(qū)油的波及體積�����。由于納米液中分散于水中的眾多納米液滴“尺寸非常小”�����、“無孔不入”,因而能夠基本上實現(xiàn)全油藏體積的波及�����;使原來未被波及到的體積中的原油驅(qū)替出來�����。其次是降低了油水界面張力�����。由于納米顆粒的粒徑小�����,且多孔�����,比表面積(m/g)大�����,大大降低了油水界面的張力(可達10~2mN/m)�����,而且表面活性強,因而可使原油易于剝落成小油滴被驅(qū)替液驅(qū)替出來�����。再者是改善了儲層孔隙的微觀環(huán)境�����。由于納米液具有很強的乳化原油和提高油層巖石潤濕性以及降低儲層孔隙黏滯阻力的能力�����,因而可有效地驅(qū)替儲層孔隙中的膠質(zhì)瀝青質(zhì)沉淀物及顆粒表面的油膜�����,使儲層孔道和顆粒表面由“親油”變?yōu)?ldquo;親水”�����,保持驅(qū)油液流動通暢�����,構(gòu)成了一個良好的儲層孔隙微觀環(huán)境�����,有利于提高微觀驅(qū)油效率�����。另外�����,納米液還能夠智能尋找和捕集分散油�����,使“分散油聚并”�����,形成“油墻”或富油帶被驅(qū)出�����,具有自驅(qū)動力�����,能夠?qū)崿F(xiàn)智能找油。

國外�����,對于智能納米驅(qū)油技術的研究�����,起步較早�����,目前進行的磁性納米顆粒包裹體分散驅(qū)油技術�����,具有適應油藏類型廣�����、穩(wěn)定性好�����、多孔介質(zhì)中的通流性能好�����、流向智能可控等突出優(yōu)勢�����,已經(jīng)成為全球新一代納米驅(qū)油體系�����,而我國尚未開始針對該技術進行相關的研究�����。提高石油采收率國家重點實驗室和中石油勘探開發(fā)研究院共同牽頭�����,聯(lián)合國內(nèi)10多家優(yōu)勢單位�����,組成的產(chǎn)、學�����、研�����、聯(lián)合團隊�����,經(jīng)過近3年攻關�����,已經(jīng)初步建立起了智能納米驅(qū)油顆粒表面修飾方法�����,設計并合成出了4種不同特性的智能納米驅(qū)油劑樣品�����。另外�����,中石油勘探開發(fā)研究院自主研發(fā)的第一代納米驅(qū)油劑樣品QS-SiO2�����,減弱了水分子間的氫鍵締合作用力�����,使普通水變成了更小的“小分子”水�����,更容易注入毛細管�����,可以使注水波及到普通水無法注入的低滲區(qū)域�����,將這些區(qū)域存在的大量剩余油驅(qū)出�����,是低滲透油田大幅度擴大波及體積的潛力所在,為特低/超低滲透油田長期穩(wěn)產(chǎn)帶來了希望�����。

井下油水分離新技術

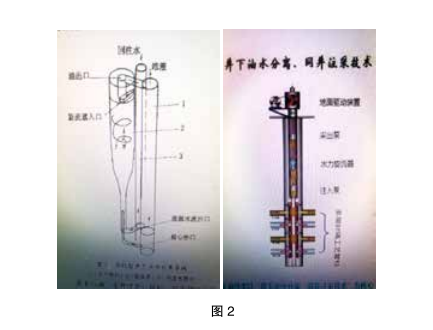

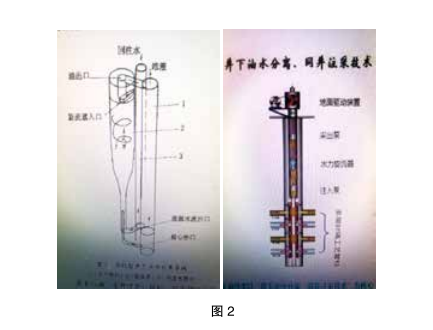

高含水是成熟油田面臨的重大挑戰(zhàn)之一�����。為了增加產(chǎn)油量�����,一般采取大泵抽汲開采方式�����,但是�����,這種方式所面臨的問題是巨大的油水日處理量所導致的能耗大幅上升�����,設備投入和運行費用的不斷增加�����,開采成本的急劇上升�����,而且污水處理也會帶來潛在的環(huán)境保護問題�����。目前�����,國內(nèi)外解決這個難題的思路是將井下油水分離新技術與井下同井注采技術相融合�����。這種思路就是將油井舉升系統(tǒng)進行改進�����,并與油水分離工藝相結(jié)合, 對產(chǎn)出液進行井下油水分離�����。分離出的水直接回注到注入層,分離出的富油流則被舉升至地面�����,實現(xiàn)在同一生產(chǎn)井筒內(nèi)注水與采油工藝同步進行�����。該技術正朝著結(jié)構(gòu)小型化�����、功能集約化�����、管理智能化的方向發(fā)展�����,它將開辟出智能“井下工廠”開發(fā)油氣的新模式�����。圖2即為采用井下油水分離及同井注水采油技術的示意圖�����。

這種井下油水分離新技術帶來的益處包括:降低原油生產(chǎn)費用�����,有利減污節(jié)能環(huán)保�����,節(jié)省器材設備投資�����,大幅提高油井產(chǎn)量�����。該項技術的核心是井下油水高效旋流分離技術�����。目前國內(nèi)外正在研究的主要是管道式油水高效分離設備�����,它包括有柱型管道旋流器、導流片型管道式分離器�����、T 型管道分離器等等�����。柱型管道旋流器的工作原理是油水兩相混合液經(jīng)水平管道以切線方式進入旋流器內(nèi), 旋流器產(chǎn)生的高速旋轉(zhuǎn)運動使重質(zhì)相水在離心力作用下流向旋流器邊壁, 并向下流動從底流口流出, 輕質(zhì)相油則在旋流器中心處聚集向上流動�����,從溢流口流出, 從而實現(xiàn)油水兩相分離�����。

近年來�����,我國對井下管道式油水高效分離技術曾先后在華北油田采油二廠�����、大慶油田采油九廠�����、中海油天津渤西處理廠�����、中海油南海陸豐13-1 和13-2 平臺�����、流花11-1 平臺等處�����,成功地進行了中試試驗, 分離器性能好�����,分離效果顯著�����,以日處理3 000m3 油水混合液為例, 采用新型管道式分離技術, 整套設備的體積可減小到100m3,投資額可降低到500 萬元以下�����。同時, 分離后水中含油可小于萬分之一, 再加一級處理就可達到排放標準, 環(huán)保效益也非常明顯。

此外�����,中科院力學研究所還提出了一種新型的以圓柱型管道旋流器為主, 結(jié)合T 型多分岔管路和動態(tài)氣浮選組成的新型管道式油水分離技術與裝備�����。該技術的核心是通過油水混合液在柱型管道旋流器中的高速旋流和在T 型管中的動態(tài)分層交換�����,實現(xiàn)油水在管道中的快速分離, 從而突破了傳統(tǒng)的采用大型儲罐進行油水分離的作法, 使分離效率成倍提高�����。它具有處理速度快�����、效率高�����、占地面積小等優(yōu)勢, 符合目前油田開發(fā)對分離系統(tǒng)的發(fā)展需求, 具有廣泛的應用前景。(未完待續(xù))

微信公眾號

微信公眾號

微信視頻號

微信視頻號

微信公眾號

微信公眾號

微信視頻號

微信視頻號